- Författare Alex Aldridge [email protected].

- Public 2023-12-17 13:50.

- Senast ändrad 2025-06-01 07:38.

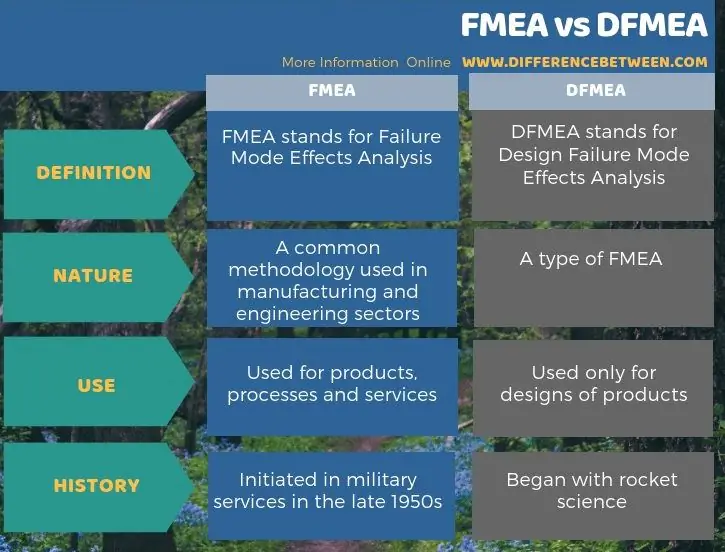

Den viktigaste skillnaden mellan FMEA och DFMEA är att FMEA används för produkter, processer och tjänster i organisationer medan DFMEA endast används för design av produkter.

Det finns två typer av FMEA (Failure Mode Effects Analysis): DFMEA och PFMEA. DFMEA står för Design Failure Mode Effects Analysis medan PFMEA står för Process Failure Mode Effects Analysis. Dessutom är FMEA en vanlig metod som vi kan observera inom tillverknings- och ingenjörssektorerna; de minskar det potentiella felet i deras system såväl som drifts- och designkostnader.

Vad är FMEA?

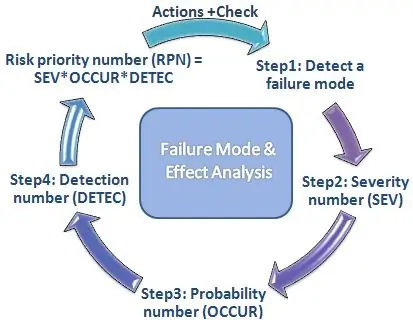

FMEA står för Failure Mode Effects Analysis. FMEA är ett stegvis tillvägagångssätt för att identifiera alla möjliga fel i en design, fel i drift eller monteringsprocesser, eller en produkt eller tjänst. FMEAs metodik kategoriserar alla fel baserat på sannolikheten och svårighetsgraden av felet. "Felläge" avser eventuella defekter eller fel i design, process eller artikel som påverkar kunden. Samtidigt syftar effektanalys på att studera konsekvenserna av misslyckanden.

Dessutom dokumenterar FMEA befintlig kunskap och åtgärder relaterade till risker för misslyckanden och använder dem för ständiga förbättringar. FMEA börjar vanligtvis i de tidigaste teoretiska stadierna av design och fortsätter under produktens eller tjänstens livslängd.

Dessutom är FMEA ett proaktivt tillvägagångssätt som identifierar potentiella orsaker i förväg så att större brister kan korrigeras i enlighet med detta för att undvika större brister. Denna applikation används flitigt inom tillverkningssektorn.

FMEA används i följande situationer:

1. Innan du lanserar en ny process, produkt eller tjänst.

2. När du använder en befintlig process, produkt eller tjänst på ett nytt sätt

3. Innan du utvecklar kontrollplaner för en ny eller ändrad process

4. Som en ständig förbättring av den befintliga processen

5. När upprepade klagomål eller fel rapporteras i den befintliga produkten, processen eller tjänsten

6. Granskning i rätt tid under hela processens, produktens eller tjänstens livslängd

Vad är DFMEA?

DFMEA står för Design Failure Mode Effects Analysis. Denna metod kan identifiera potentiella misslyckanden i produktdesigner i utvecklingsstadiet. Faktum är att DFMEA först användes inom raketvetenskap för att förhindra misslyckanden. Idag använder många industrier denna metodik för att identifiera risker, vidta motåtgärder och förebygga misslyckanden. I de flesta fall använder ingenjörer detta som en procedur för att undersöka möjligheten av designfel i en verklig situation.

För det första identifierar DFMEA alla designfunktioner, fellägen och deras effekter på konsumenten med motsvarande svårighetsgrad. Därefter identifierar den deras grundorsaker och mekanismer för eventuella misslyckanden. Höga rankningar kan resultera i åtgärder för att undvika eller minimera orsakerna som skapar felläget. Efter att ha utfört rekommenderade åtgärder för identifierade fel, är nästa steg att jämföra RPN-värdena före och efter. RPN står för Risk Priority Number, vilket är multiplikationen av Severity, Occurrence och Detection.

Det primära verktyget som används för DFMEA är dessutom en DFMEA-matris. Denna matris presenterar en struktur för att sammanställa och dokumentera relaterad information inklusive tekniska specifikationer, utfärdandedatum, revisionsdatum och teammedlemmar. I allmänhet är DFMEA ett lagarbete av teknisk expertis och inkluderar vanligtvis ett tvärfunktionellt team. Dessutom förlitar sig DFMEA inte på processkontroller för att övervinna möjliga designfel.

Vilket är förhållandet mellan FMEA och DFMEA?

FMEA är den generiska metoden för analys av fellägeseffekter. DFMEA är en typ av fellägeseffektanalys (FMEA) som utförs för design av produkter i designutvecklingsstadiet. Båda utvärderar möjliga misslyckanden, riskernas svårighetsgrad, befintliga kontroller, rekommendationer och förbättringar efter rekommenderade åtgärder.

Det yttersta målet med analys av fellägeseffekter är dessutom att minska eller undvika stora brister i produkter, processer eller tjänster, vilket i slutändan kommer att sänka kostnaderna för design eller drift.

Vad är skillnaden mellan FMEA och DFMEA?

FMEA är den vanliga terminologin för analys av fellägeseffekter medan DFMEA är en typ av FMEA. Dessutom är den viktigaste skillnaden mellan FMEA och DFMEA deras tillämpning. FMEA-metodik används för produkter, processer och tjänster i organisationer medan DFMEA endast används för design av produkter.

Sammanfattning - FMEA vs DFMEA

Den viktigaste skillnaden mellan FMEA och DFMEA är att FMEA står för Failure Mode Effects Analysis och det är grunden för metoden medan DFMEA står för Design Failure Mode Effects Analysis och det är en typ av FMEA.