- Författare Alex Aldridge [email protected].

- Public 2023-12-17 13:50.

- Senast ändrad 2025-01-23 12:07.

FMEA vs FMECA

Båda, FMEA och FMECA, är två metoder som används i produktionsprocessen, och det grundläggande faktumet i skillnaden mellan FMEA och FMECA är att den ena är en förlängning av den andra. För att ytterligare förklara, är Failure Mode and Effects Analysis (FMEA) och Failure Modes, Effects and Criticality Analysis (FMECA) två typer av tekniker som används för att identifiera särskilda fel eller fel inom en produkt eller process och för att vidta korrigerande åtgärder för att rätta till problem; och FMECA är en utveckling till FMEA. Den här artikeln ger dig en ytterligare analys av skillnaden mellan FMEA och FMECA.

Vad är FMEA?

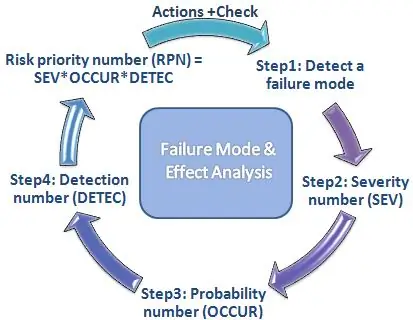

FMEA står för Failure Modes and Effects Analysis och det kan betraktas som ett steg-för-steg-sätt för att fastställa de fel eller fel som uppstår i tillverknings-, design- eller monteringsprocesserna eller inom produkterna eller tjänsterna.

Fejllägen betyder lägena eller sätten som påverkar felen. Misslyckanden kan leda till missnöje hos kunder, vilket kan leda till att försäljningsvolymen minskar. Effektanalys syftar på att studera konsekvenserna eller orsakerna till dessa misslyckanden. Därför är syftet med FMEA att vidta nödvändiga åtgärder/steg för att eliminera eller minska fel, med början med de högst prioriterade.

FMEA används i designstadiet för att förhindra fel. Sedan används den i kontrollsteget, före och under pågående drift av processen. FMEA bör startas i de tidigaste konceptuella stadierna av design och måste fortsätta under produktens eller tjänstens livslängd.

FMEA kan användas i, • Designa eller omdesigna processen, produkten eller tjänsten efter implementeringen av kvalitetsfunktionen.

• När man utvecklar en produkt med fler funktioner.

• Innan man utvecklar kontrollplaner för en ny process.

• Vid tidpunkten för förbättringen planeras mål för en befintlig process, produkt eller tjänst.

• Analysera fel i en befintlig process, produkt eller tjänst.

Vad är FMECA?

FMECA är en förbättrad version av FMECA genom att lägga till ett avsnitt för kritikalitetsanalys, som används för att kartlägga sannolikheten för fellägen mot konsekvenserna av konsekvenserna. FMECA kan illustreras som en metod som används för att identifiera fel i systemet, orsakerna bakom felen och effekterna av dessa fel. Med termen Criticality kan FMECA-processen användas för att identifiera och fokusera på designområdena med stor oro.

Vidare kan FMECA vara användbart för att förbättra designen för produkter och processer, vilket skulle resultera i högre tillförlitlighet, ökad säkerhet, bättre kvalitet, kostnadsreduktion och ökad kundnöjdhet. När man upprättar och optimerar underhållsplanerna för reparerbara system och andra kvalitetssäkringsprocedurer skulle detta verktyg vara till hjälp.

Dessutom måste både FMEA och FMECA uppfylla kvalitets- och säkerhetskraven, såsom ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act, etc.

Vad är skillnaden mellan FMEA och FMECA?

• FMEA-metoden tillhandahåller endast kvalitativ information medan FMECA tillhandahåller kvalitativ såväl som kvantitativ information, vilket ger möjlighet att mäta eftersom den fäster en nivå av kritiskhet till fellägen.

• FMECA är en förlängning av FMEA. Därför, för att utföra FMECA, krävs det att man utför FMEA följt av kritisk analys.

• FMEA bestämmer fellägen för en produkt eller process och deras effekter, medan Criticality Analysis rangordnar dessa fellägen i ordningsföljd genom att beakta felfrekvensen.