- Författare Alex Aldridge [email protected].

- Public 2023-12-17 13:50.

- Senast ändrad 2025-06-01 07:38.

nyckelskillnad - Perspex vs polykarbonat

Termoplastiska polymerer såsom polyeten, polypropen, polyvinylklorider, polykarbonat, polyakrylater är mycket populära i den nuvarande världen på grund av deras utmärkta kombination av fysikaliska och kemiska egenskaper. Ingen av dessa plaster visar dock fullständig perfekthet. Perspex och polykarbonat är två sådana typer av amorfa tekniska termoplaster som har en annan uppsättning egenskaper med sina egna fördelar och nackdelar. Den viktigaste skillnaden mellan Perspex och polykarbonat är att Perspex produceras genom polymerisation av monomerer av akrylfamiljen, medan polykarbonat produceras genom polykondensationspolymerisation av fosgen och BPA (bisfenol A) eller smälttransförestring av DPC och BPA.

Vad är Perspex?

Perspex® är ett kommersiellt namn på akrylskivor, som först upptäcktes av ICI-forskare 1934. Perspex® är det registrerade varumärke som tillhör Lucite International, som drivs under Mitsubishi Chemical Corporation. Perspex® akryl var de första akrylprodukterna registrerade under syntetiska hartser i form av ark, stavar, rör och andra formade delar. Familjen av akrylat inkluderar polymererna av monomererna av akrylnitril, hydroxietylmetakrylat, akrylamid, metylcyanoakrylat, etylcyanoakrylat, metylakrylat, etylakrylat, trimetylolpropantriakrylat och metylmetakrylat. Polymerisationen av metylmetakrylat till polymetylmetakrylat (PMMA) var den första upptäckten av akrylatpolymerer 1877 av de tyska kemisterna Fittig och Paul. Efter kommersialiseringen av akrylplåtar användes de först under andra världskriget för vindrutor, baldakiner och kanontorn på flygplan och periskopportar på ubåtar.

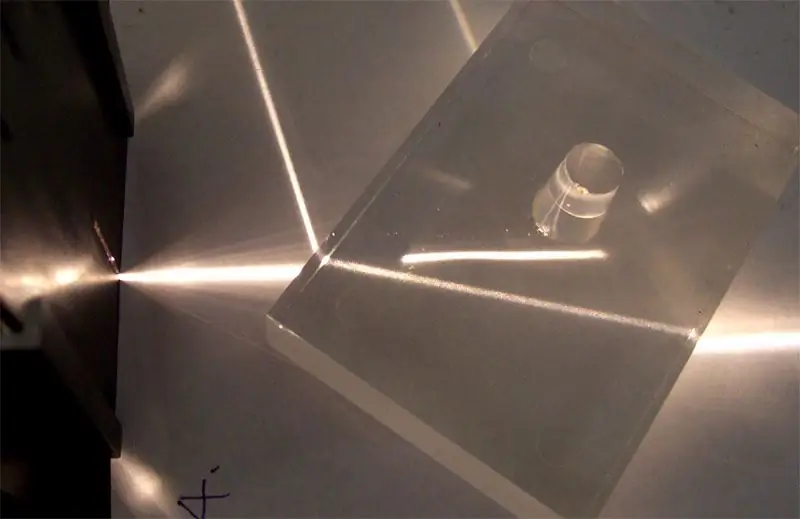

Figur 1: Refraction in a Perspex Block

Perspex® ger utmärkt optisk klarhet, kemisk beständighet, bra nötningsbeständighet och utmärkt ythårdhet som gör produkten lämplig för ett brett spektrum av applikationer inklusive optiska linser, medicinsk diagnostik, kosmetiska förpackningar och bakljus för bilar. Perspex® polymerer är idealiska för extrudering och formsprutning; den kan användas för att producera belysningsprodukter som LED, extruderade diffusorpaneler, profiler och rör. Jämfört med andra varutermoplaster är akrylatpolymerer dyra på grund av deras kombinationer av goda fysikaliska och mekaniska egenskaper såsom väderbeständighet, hög hållfasthet och briljant klarhet. PMMA har en glasövergångstemperatur på 105-107 °C och ett brytningsindex på 1.49, vilket är jämförbart med glas (1,60). Därför kallas PMMA ibland för "organiskt glas." På grund av dess höga motståndskraft mot mat, fetter, oljor, icke-oxiderande syror, alkalier, s alter, mineraler och alifatiska kolväten, används PMMA i stor utsträckning som ett material av livsmedelskvalitet. och som förpackningsmaterial. Det är dock inte resistent mot starka syror, aromatiska och klorerade kolväten, ketoner, alkoholer och estrar. Dimensionsstabiliteten är bra, men den har mindre slagtålighet.

Vad är polykarbonat?

Polykarbonat är ett välkänt transparent och amorft tekniskt termoplastmaterial som har ett brett utbud av enastående egenskaper. Det är en lätt termoplast men har utmärkt seghet, dimensionsstabilitet, termiskt motstånd och optisk klarhet. På grund av dess höga elektriska motstånd används polykarbonat i stor utsträckning för att tillverka många elektriska och elektroniska delar och komponenter. På grund av sin optiska klarhet används polykarbonat för att göra glasögonlinser och vissa andra digitala medier som CD- och DVD-skivor. På grund av dess breda spektrum av egenskaper används polykarbonat i ett brett spektrum av applikationer från vanliga hushållsartiklar till fordons- och flygutrustning och tillbehör. Dessutom används detta termoplastiska material även för att tillverka reptåliga glasrutor, medicinsk utrustning och anläggningsutrustning, kravallsköldar, skyddshjälmar och strålkastarlinser. Historien om polykarbonat går tillbaka till början av 1890-talet då A. Einhorn först producerade polykarbonatkristaller genom att reagera resorcinol och fosgen i pyridinlösningsmedel. Senare, på 1950-talet, kunde kommersiella producenter, nämligen Bayer och GE kommersialisera processerna för tillverkning av polykarbonatharts baserat på bisfenol A (BPA).

Figur 2: Vattenflaska gjord av polykarbonat

För närvarande används två metoder för att tillverka polykarbonathartser. Den första metoden är tvåfas gränssnittspolykondensationspolymerisation av fosgen och BPA, och den andra metoden är smälttransförestring av DPC och BPA vid 300 °C och lågt tryck. Molekylvikten för polykarbonathartser varierar från 22 000 till 35 000 g/g mol. Glastemperaturen är mellan 145 - 150 °C. Närvaron av skrymmande aromatiska arylringar i polykarbonats ryggrad är anledningen till dess tekniska egenskaper. Smältpunkten för polykarbonat är cirka 230 °C. Den har god formstabilitet, krypmotstånd och hög slaghållfasthet. Polykarbonat anses vara ett inert material; därför har den använts i stor utsträckning som en livsmedelsgodkänd plast. Nackdelarna med polykarbonat inkluderar låg UV-beständighet och hydrolys av alkalilösningar såsom kaliumhydroxid, natriumhydroxid, etc.

Vad är skillnaden mellan Perspex och polykarbonat?

Perspex vs polykarbonat |

|

| Perspex är det registrerade varumärket som tillhör Lucite International för akrylark. | Polykarbonat är ett vanligt namn (inte ett kommersiellt namn). |

| Tillverkning | |

| Perspex tillverkas genom polymerisation av akrylmonomerer eller deras sampolymerer. | Polykarbonat tillverkas genom gränssnittspolykondensationspolymerisation av fosgen och BPA eller smälttransförestring av DPC och BPA vid 300 °C och lågt tryck. |

| Clarity | |

| Klarheten är mycket hög, nästan lika med glas. | Klarheten är låg jämfört med Perspex. |

| Glasövergångstemperatur | |

| 105-107 °C | 145 - 150 °C |

| Väderbeständighet | |

| Vädermotståndet är mycket högt. | Detta har ett lågt UV-motstånd. |

| Applications | |

| Perspex används i optiska linser, medicinsk diagnostik, kosmetiska förpackningar, bakljus för bilar, vindrutor, etc. | Polykarbonat används i reptåliga glasrutor, medicinsk utrustning och anläggningsutrustning, kravallsköldar, skyddshjälmar, etc. |

Sammanfattning - Perspex vs polykarbonat

Perspex är ett handelsnamn för akrylskivor, som tillverkas genom polymerisation av akrylmonomerer och deras sampolymerer. Det har använts i stor utsträckning inom medicinsk industri, linstillverkning, bil- och förpackningsindustrin på grund av dess goda kemikalie- och väderbeständighet och utmärkta transparens. Polykarbonat är ett generiskt namn för den industriella plasten tillverkad av bisfenol A och har ett brett användningsområde från hushållsartiklar till flyg- och bilindustrin. Polykarbonat är välkänt för sin utmärkta styvhet, låga vikt, klarhet och elektriska isoleringsegenskaper. Detta är skillnaden mellan plexiglas och polykarbonat.

Ladda ner PDF-version av Perspex vs Polycarbonate

Du kan ladda ner PDF-versionen av den här artikeln och använda den för offlineändamål enligt citat. Ladda ner PDF-versionen här Skillnaden mellan Perspex och polykarbonat